发布时间:2025-02-18

电机铁芯的制作工艺对电机的运行性能具有重要影响。在冲压制造电机铁芯的过程中,直叠工艺与大回转工艺是两种不同且各具特色的技术和操作规范,它们各自适用于不同的应用场景。

一、电机铁芯直叠工艺

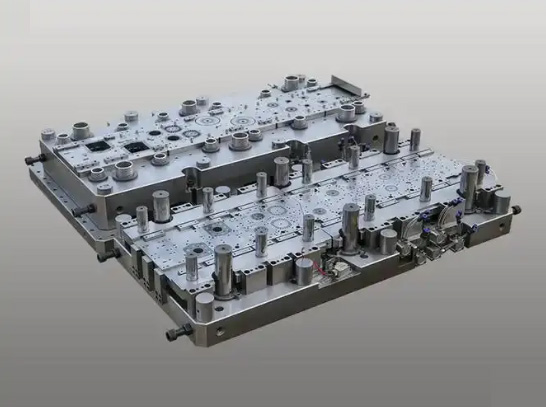

铁芯直叠工艺是一种常见的叠铆工艺,它通过将单片硅钢冲片以相同的角度方向直接叠铆在一起,无需进行角度旋转。生产过程中,上一冲片的凸起部分嵌入到下一冲片的凹陷形孔中,在一副定、转子级进模上,通过高速自动冲床的连续冲制,最终得到一片挨着一片排列、毛刺统一方向且具有一定叠厚的整齐铁芯。

铁芯直叠工艺是一种常见的叠铆工艺,它通过将单片硅钢冲片以相同的角度方向直接叠铆在一起,无需进行角度旋转。生产过程中,上一冲片的凸起部分嵌入到下一冲片的凹陷形孔中,在一副定、转子级进模上,通过高速自动冲床的连续冲制,最终得到一片挨着一片排列、毛刺统一方向且具有一定叠厚的整齐铁芯。

铁芯直叠工艺不仅生产效率高

铁芯直叠工艺不仅生产效率高

而且在成本控制上也展现出明显优势

二、大回转工艺

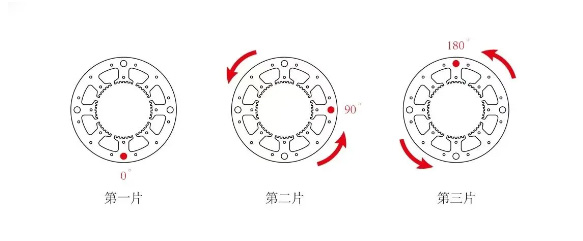

大回转叠铆工艺是一种先进的工艺方法,它通过模具中的回转机构,在叠铆过程中对每一片冲片实施一定角度的旋转。这种旋转叠铆可以有效补偿因原材料厚度不均匀引起的叠层积累误差,从而显著提升铁芯的尺寸精度,增强定子齿槽间磁导率的一致性。

大回转叠铆工艺是一种先进的工艺方法,它通过模具中的回转机构,在叠铆过程中对每一片冲片实施一定角度的旋转。这种旋转叠铆可以有效补偿因原材料厚度不均匀引起的叠层积累误差,从而显著提升铁芯的尺寸精度,增强定子齿槽间磁导率的一致性。

桉特五金自2006年成立,2008年已开始研制大回转工艺的模具,可根据产品特性和客户要求在模具内实施一定角度的回转叠压,从而确保铁芯的垂直度、平行度和同心度。大回转工艺中,冲片之间可以转动45°、60°、72°、90°、120°、180°等任意角度进行叠铆。

大回转工艺适应于对精度和性能要求较高的精细化产品。它可以提高铁芯的磁性能、尺寸精度、产品动平衡。但相对来说,其工艺更为复杂,对设备和技术的要求也就更高。

大回转工艺适应于对精度和性能要求较高的精细化产品。它可以提高铁芯的磁性能、尺寸精度、产品动平衡。但相对来说,其工艺更为复杂,对设备和技术的要求也就更高。

三、综合比对分析

直叠工艺和大回转工艺各有优缺点。直叠工艺对设备和工艺要求简单,易于实施和维护,适用于多种类型的电机铁芯,灵活性高;而大回转工艺生产效率高,自动化程度高,减少了人工干预, 产品质量稳定,动平衡及端面跳动较好,适用于高精度要求的电机铁芯,对原材料利用率也高,更是提升了电机的运行平顺性和整体可靠性。

选择直叠还是大回转工艺应根据生产需求、产品质量要求、成本考量以及技术要求来决定。对于大规模生产和高精度要求的电机铁芯,大回转工艺是更好的选择。而对于常规电机铁芯批量生产或对成本较为敏感的项目,直叠工艺可能更为合适。